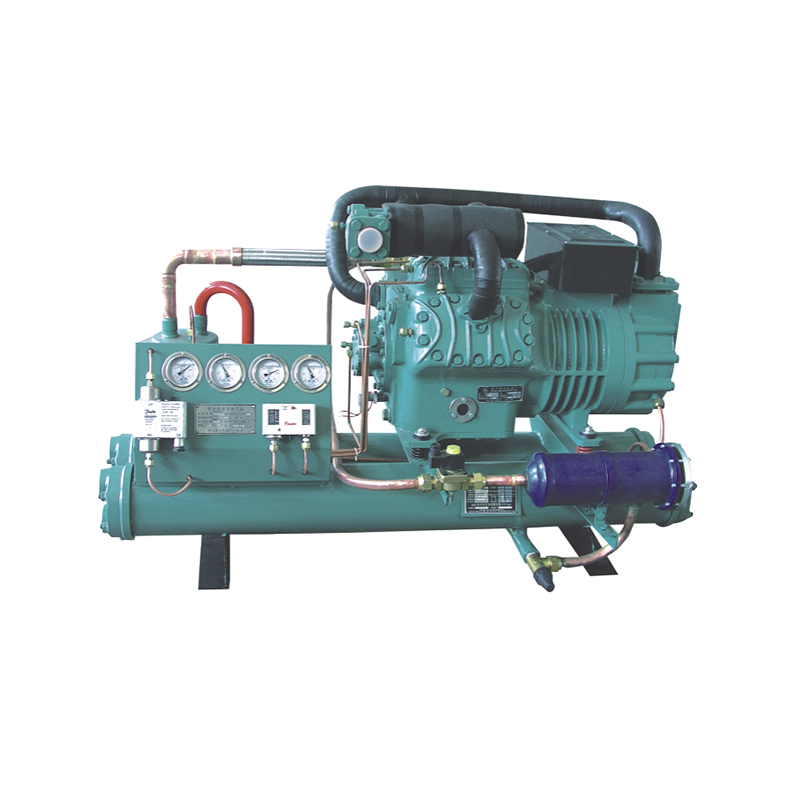

Dans les domaines de la réfrigération industrielle et du CVC, le compresseur est largement considéré comme le « cœur » du système. Pendant longtemps, le débat sur les avantages et les inconvénients de Compresseurs à vis par rapport aux compresseurs alternatifs (à piston) n’a jamais cessé. Cependant, si nous les évaluons sur la base de deux paramètres clés que sont la « durabilité » et la « durée de vie opérationnelle », les compresseurs à vis présentent sans aucun doute un avantage significatif.

Cet article dévoile les secrets de la longévité des compresseurs à vis, en analysant pourquoi ils constituent le choix privilégié pour les conditions de fonctionnement intensives du point de vue de la structure interne et de la logique mécanique.

I. Révolution structurelle : le saut qualitatif du « réciproque » au « rotatif »

Pour comprendre la différence de durabilité, nous devons d’abord examiner la logique de base du mouvement mécanique des deux systèmes.

1. La soustraction de parties

Un compresseur alternatif est un système mécanique très complexe composé de nombreuses pièces mobiles, notamment des vilebrequins, des bielles, des pistons, des segments de piston, des soupapes d'aspiration et des plaques de soupape de refoulement. Les statistiques montrent que les compresseurs à vis comportent 60 à 80 % de pièces mobiles en moins que les compresseurs alternatifs.

Compresseurs alternatifs : Chaque cylindre nécessite un ensemble complet de piston et de tige. Plus un système comporte de composants, plus la probabilité de défaillance mécanique est élevée (MTBF – Mean Time Between Failures) plus faible.

Compresseurs à vis : le noyau se compose uniquement d’une paire de rotors mâles et femelles engrenés. Cette structure minimaliste élimine un grand nombre de points de défaillance potentiels à la source.

2. Éliminer la faiblesse fatale : les plaques de valve

Dans les systèmes de réfrigération, les plaques de soupapes d'un compresseur alternatif sont des consommables vulnérables. En raison des ouvertures et fermetures fréquentes, ces plaques subissent une contrainte de fatigue constante et sont sujettes à la fracture. Cependant, les compresseurs à vis effectuent l'aspiration et le refoulement directement via la rotation du rotor, éliminant ainsi complètement les structures de vannes alternatives. Cela supprime l’un des problèmes de maintenance les plus courants.

II. La physique du stress : vibration contre stabilité

La durabilité dépend souvent de la manière dont une machine gère l’énergie qu’elle génère.

1. Balance rotative vs impact alternatif

Compresseurs alternatifs : ils reposent sur le mouvement de va-et-vient des pistons, qui génère des forces d'inertie importantes. Cet impact alternatif crée des contraintes alternées sur les roulements et provoque des vibrations à l'échelle du système, ce qui peut entraîner des fissures de fatigue au niveau des soudures des tuyaux et des fixations desserrées au fil du temps.

Compresseurs à vis : les rotors effectuent un mouvement circulaire fluide. Les rotors étant soumis à un équilibrage dynamique de précision, les vibrations opérationnelles sont minimes. Un environnement de fonctionnement stable protège les roulements internes et prolonge la durée de vie de tous les composants périphériques du système de réfrigération.

2. Tolérance au "Liquid Hammer"

Le « marteau liquide » – lorsque du réfrigérant liquide non évaporé pénètre dans le compresseur – est un cauchemar pour les machines à mouvement alternatif. Les liquides étant incompressibles, leur entrée dans une chambre de piston peut entraîner des bielles cassées ou des plaques de soupape brisées. Les compresseurs à vis possèdent une résistance supérieure aux coups de bélier. Grâce à leur conception structurelle, de petites quantités de liquide pénétrant dans les espaces du rotor peuvent être évacuées via la circulation d'huile sans provoquer de dommages mécaniques catastrophiques.

III. L'avantage de la lubrification et du refroidissement avancés

La durabilité est étroitement liée à la dissipation thermique et au contrôle de la friction.

1. Technologie de refroidissement par injection d'huile

Pendant le processus de compression, les compresseurs à vis injectent de grandes quantités de lubrifiant. Cette huile remplit quatre fonctions essentielles : lubrification, étanchéité, refroidissement et réduction du bruit.

Il évacue la majeure partie de la chaleur générée lors de la compression, garantissant ainsi le fonctionnement des rotors à des températures plus basses et empêchant la fatigue thermique des matériaux.

Le film d'huile crée une isolation physique entre les rotors, permettant une transmission de puissance « sans contact » ou « avec contact minimal », entraînant une usure négligeable.

2. Lubrification et filtration forcée

Contrairement aux compresseurs alternatifs qui reposent sur une lubrification par barbotage ou de simples pompes à huile, les compresseurs à vis sont généralement dotés d'un système complet de circulation d'huile, comprenant des refroidisseurs d'huile et des filtres de haute précision, garantissant que les roulements restent dans un état de lubrification optimal.

IV. Mode opérationnel : la puissance d'un service continu à 100 %

La durée de vie d’une machine dépend non seulement de la façon dont elle se déplace, mais aussi de la façon dont elle repose.

Compresseurs alternatifs : En raison de contraintes de dissipation thermique et d’usure, ils ne sont généralement pas recommandés pour un fonctionnement continu à 100 % de charge. Ils s'appuient souvent sur des démarrages et des arrêts fréquents pour réguler la capacité de refroidissement. Les surintensités qui en résultent et les retards de lubrification au démarrage provoquent des dommages importants au moteur et aux composants mécaniques.

Compresseurs à vis : ils sont conçus pour un fonctionnement continu. À l'aide de vannes coulissantes ou d'entraînements à fréquence variable (VFD), les compresseurs à vis peuvent obtenir un contrôle continu de la capacité de 10 % à 100 %. Pour une machine à vis, un fonctionnement régulier à long terme est en réalité plus bénéfique pour sa durée de vie que des cycles fréquents.

V. Coûts de maintenance et valeur du cycle de vie

Même si le coût d'achat initial d'un compresseur à vis peut être plus élevé que celui d'un compresseur alternatif, les avantages économiques de sa durabilité deviennent évidents sur un fonctionnement à long terme :

Intervalles de révision prolongés : les compresseurs alternatifs nécessitent généralement le remplacement de pièces après 10 000 à 15 000 heures. Les compresseurs à vis de haute qualité ont généralement des intervalles de révision de 30 000 à 50 000 heures.

Dégradation lente de l'efficacité : à mesure que les cylindres s'usent dans les machines alternatives, l'efficacité volumétrique diminue rapidement. Les rotors à vis, protégés par un film d'huile, subissent une usure minimale et conservent des performances élevées pendant de nombreuses années.

En résumé, les compresseurs à vis sont plus durables car ils utilisent la « soustraction » dans la conception (moins de pièces), l'« équilibre » dans la dynamique (rotation par rapport au mouvement alternatif) et l'« addition » dans la protection (refroidissement par injection d'huile et résistance aux coups de bélier).

Si vous recherchez une stabilité du système à long terme, de faibles coûts de maintenance et la capacité de gérer des conditions de charge élevée, un compresseur à vis est sans aucun doute l'investissement le plus judicieux.

En tant que fabricant professionnel de compresseurs à vis, nous nous engageons à fournir un savoir-faire de rotor plus précis et plus fiable. Souhaitez-vous savoir comment notre série de compresseurs à vis fonctionne dans des conditions extrêmes ? Nous pouvons vous fournir une solution personnalisée d’économie d’énergie.