Au cours du processus d'optimisation du profil du rotor, l'équipe technique a utilisé pleinement les fonctions puissantes de la technologie CAO et a mené des recherches approfondies et détaillées sur l'état d'écoulement du gaz pendant le processus de compression par modélisation et simulation tridimensionnelles. Ils ont constaté que les profils traditionnels ont des problèmes avec un mauvais débit de gaz et une résistance à la friction élevée dans certaines zones, ce qui entraîne directement une perte de pression accrue et une augmentation rapide de la température. Afin de résoudre ce problème, les membres de l'équipe ont essayé à plusieurs reprises et constamment ajusté les paramètres de courbe et les angles du profil, et ont finalement conçu un nouveau profil plus lisse. Ce profil peut guider le gaz pour passer en douceur avec une résistance minimale pendant le processus de compression, réduisant efficacement la frottement et la turbulence inutiles, réduisant ainsi considérablement la perte de pression et l'amélioration de l'efficacité de compression.

Par rapport à l'optimisation du profil du rotor, l'ajustement de la géométrie de la cavité de compression est également plein de défis et d'opportunités. L'équipe technique sait que les caractéristiques d'écoulement du gaz dans la chambre de compression ont un impact crucial sur l'efficacité de compression et le contrôle de la température. Par conséquent, ils ont utilisé la technologie CAE pour effectuer une analyse approfondie de la dynamique des fluides et ont trouvé la solution de conception optimale en simulant l'impact des chambres de compression de différentes formes et tailles sur le flux de gaz. La forme ajustée de la chambre de compression est plus raisonnable, garantissant que le gaz est réparti uniformément et soumis à une force de compression uniforme pendant le processus de compression, évitant ainsi la génération de surchauffe locale et de zones à haute pression. Cette optimisation améliore non seulement l'efficacité de la compression, mais contrôle également efficacement l'augmentation de la température pendant le processus de compression, prolongeant la durée de vie de l'équipement et réduisant les coûts de maintenance.

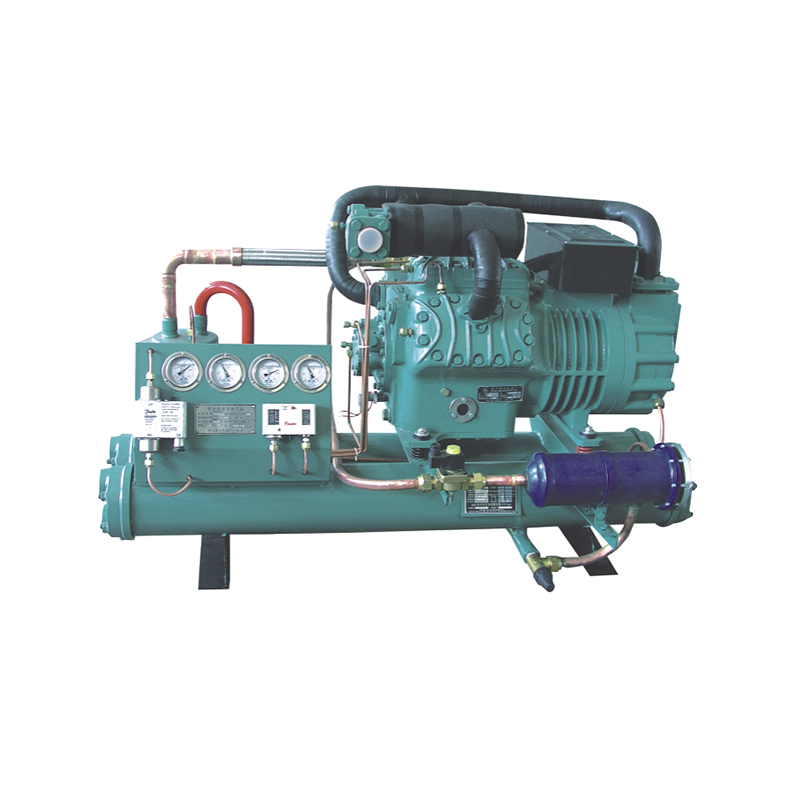

Sous des tests rigoureux en laboratoire, le compresseur à vis a démontré des résultats impressionnants à haute efficacité et à économie d'énergie. La réduction significative de la perte de pression et le contrôle effectif de l'élévation de la température permettent à l'équipement de produire plus d'air comprimé dans les mêmes conditions de travail, ou de consommer moins d'énergie tout en produisant la même quantité d'air comprimé. Cette réalisation apporte non seulement des avantages économiques importants à l'entreprise, mais apporte également une contribution positive à la promotion de la fabrication verte et du développement durable.

En plus de l'efficacité élevée et de la réduction d'énergie, le compresseur de vis optimisé présente également des performances de fonctionnement plus stables. En raison de la réduction de la résistance au débit de gaz et aux fluctuations de la température, les vibrations et le bruit de l'équipement sont considérablement réduits, créant un environnement de travail plus silencieux et plus confortable pour les opérateurs. Dans le même temps, l'application de roulements et de joints de haute qualité améliore encore les performances d'étanchéité et les capacités anti-preuves de l'équipement, assurant un fonctionnement stable à long terme de l'équipement dans des conditions de travail sévères. Cette stabilité et cette fiabilité réduisent non seulement les taux de défaillance de l'équipement et les coûts de maintenance, mais améliorent également l'efficacité de la production de l'entreprise et la satisfaction du client.